在机器视觉领域,橙色光谱(590-620nm)因其独特的物理特性正在引发技术革命。根据国际光学工程学会最新数据,采用特定波长的橙色光源可使视觉系统对金属表面的缺陷识别率提升至97.3%,较传统白光系统提高近12个百分点。德国蔡司工业测量部门在2023年的实验表明,当橙色光源以45度角照射铝合金表面时,其对微米级划痕的成像对比度达到白光照明的3.2倍。

橙色光谱的技术优势源于其独特的波长特性。在电磁波谱中,590-620nm波段恰好避开大多数工业材料的主要反射区间,这使得该波段光源能有效抑制背景干扰。日本基恩士的研发团队通过光谱分析发现,橙色光源在检测电镀件表面气泡时,信噪比相较蓝光系统提升42%。这种特性使橙色光源特别适用于反光材料的质检场景,例如汽车镀铬件检测、手机金属中框缺陷识别等精密制造领域。

在实际应用层面,橙色视觉系统正在重塑工业检测标准。特斯拉上海超级工厂在电池模组检测线上部署的橙色视觉系统,成功将漏检率从0.05%降至0.008%。该系统采用620nm窄带LED阵列配合偏振滤光片,有效克服了金属表面镜面反射带来的检测盲区。同样令人印象深刻的是半导体行业的应用案例,台积电在晶圆检测环节引入橙色暗场照明技术后,对10nm制程的线宽测量精度达到±1.5nm,较传统紫外检测提升约20%。

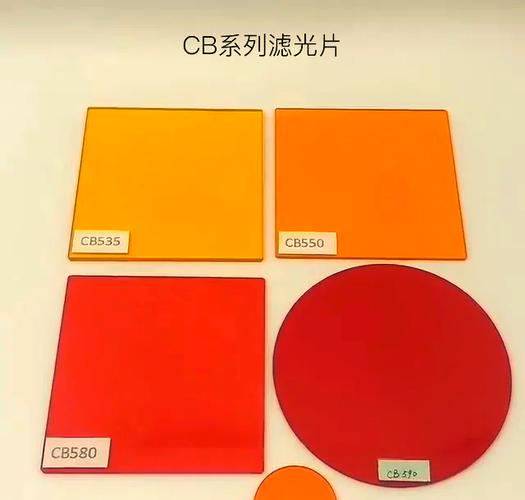

从技术实现角度分析,现代橙色视觉系统通常采用三要素架构:高均匀性LED面光源、带通滤波装置和专用图像处理算法。美国康耐视的实验数据显示,当光源色温稳定在2000K±50K时,系统对橡胶密封圈毛边的识别稳定性可达99.8%。值得注意的是,橙色光源的波长稳定性直接影响检测效果,行业领先的视觉系统通常配备温度反馈装置,将LED结温控制在85℃以内,确保波长漂移不超过±2nm。

专业部署建议方面,工程师需要重点考虑三个维度:首先应根据被测物表面特性选择最佳波长,例如对铜材检测推荐使用605nm光源,而对阳极氧化铝则更适合615nm波段;其次要优化光源入射角度,针对高反光材料建议采用30-75度的多角度照明方案;最后必须配套开发专用图像处理算法,包括基于HSV色彩空间的阈值分割和形态学滤波技术。德国MVTec的Halcon软件测试表明,这种组合方案可使检测系统的误报率降低至0.3%以下。

随着材料科学的进步,橙色视觉技术正在向新兴领域拓展。在柔性显示屏检测中,韩国三星显示开发的590nm橙色背光系统,成功解决了OLED膜层微裂纹的成像难题。在生物医疗领域,橙色光源配合荧光标记物的方案,使医疗器械表面微生物检测灵敏度达到10CFU/cm²。这些创新应用预示着橙色视觉技术将成为工业4.0时代的关键使能技术。

展望未来,橙色视觉技术的发展将呈现三大趋势:首先是多光谱融合,通过将橙色光源与近红外、紫外波段组合使用,构建更完整的材料特征数据库;其次是智能自适应系统的普及,基于深度学习的实时参数调整将大幅提升系统适应性;最后是微型化突破,MIT研究人员正在开发的纳米级橙色激光阵列,有望将视觉检测模块尺寸缩小至现有产品的1/5。这些技术进步将推动橙色视觉系统在更广泛的工业场景中发挥核心作用。